Applikation

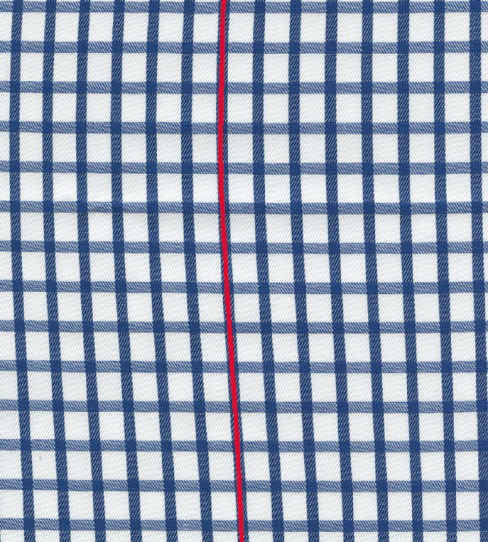

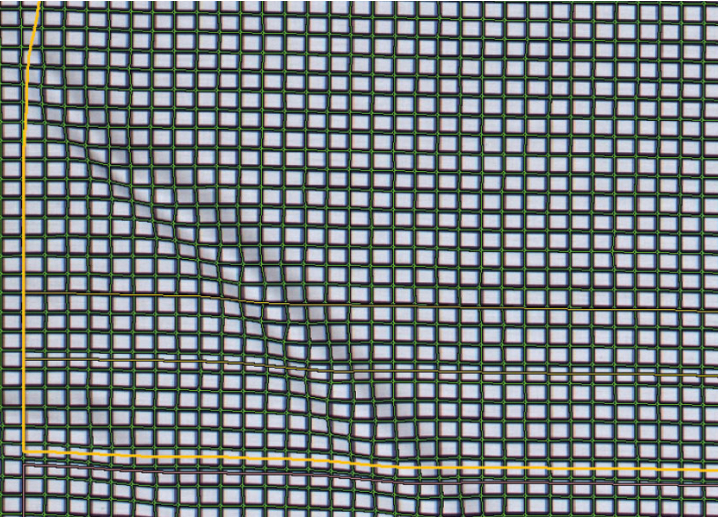

Gemusterte oder bedruckte Textilien (Rollenware) entsprechen in ihrem Musterverlauf keiner exakten Vervielfältigung ihres Rapportes. Verzüge lassen Geraden zu Kurven verlaufen, die Rapportgröße schwankt innerhalb der Meterware.

Für einen musterabgepassten, automatischen Zuschnitt muss daher erst der tatsächliche Verlauf des Musters mit seinen Verzügen und Unregelmäßigkeiten übermittelt werden. Das geschah bisher nicht automatisch. Nicht nur das Seh- und Urteilsvermögen des Menschen als Interaktion war hier gefordert, sondern zusätzlich ein größerer Einsatz von Systemtechnologie (Hardware/Software) notwendig, oftmals verbunden mit einer Eingrenzung der Matching-Methoden.

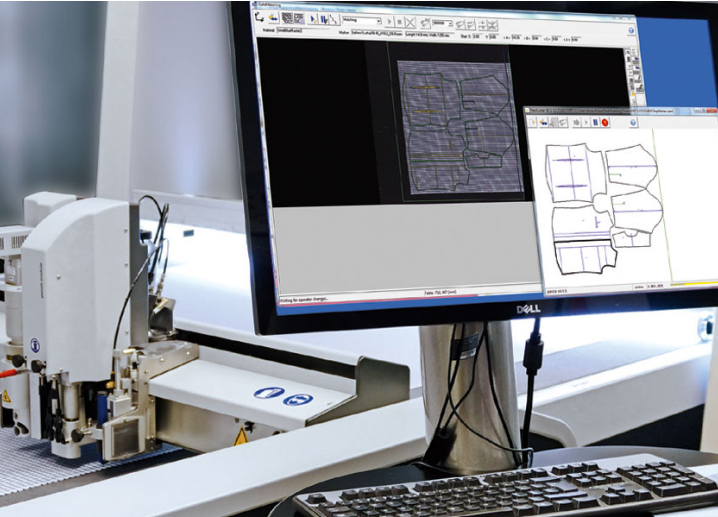

Software

Matching der 3. Generation

Prozess

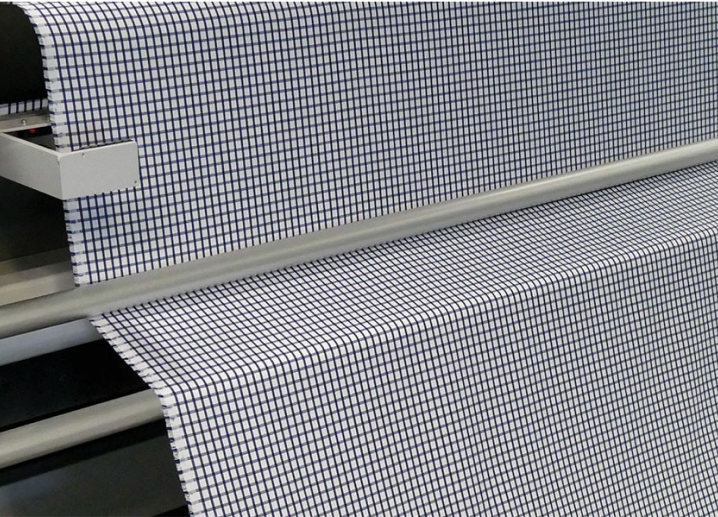

Der „Matching-Prozess“ läuft automatisiert und parallel zu den Schneideprozessen ab. Damit erreicht ZEBRA das Maximum an Produktivität bei System und Anwender. Das Gesamtsystem kann in einer Startkonfiguration für Einzelaufträge und Kleinserien angeboten werden und ist darüber hinaus nach Bedarf skalierbar. So lässt sich ZEBRA bei wachsenden Kapazitätsanforderungen im Nachherein erweitern.

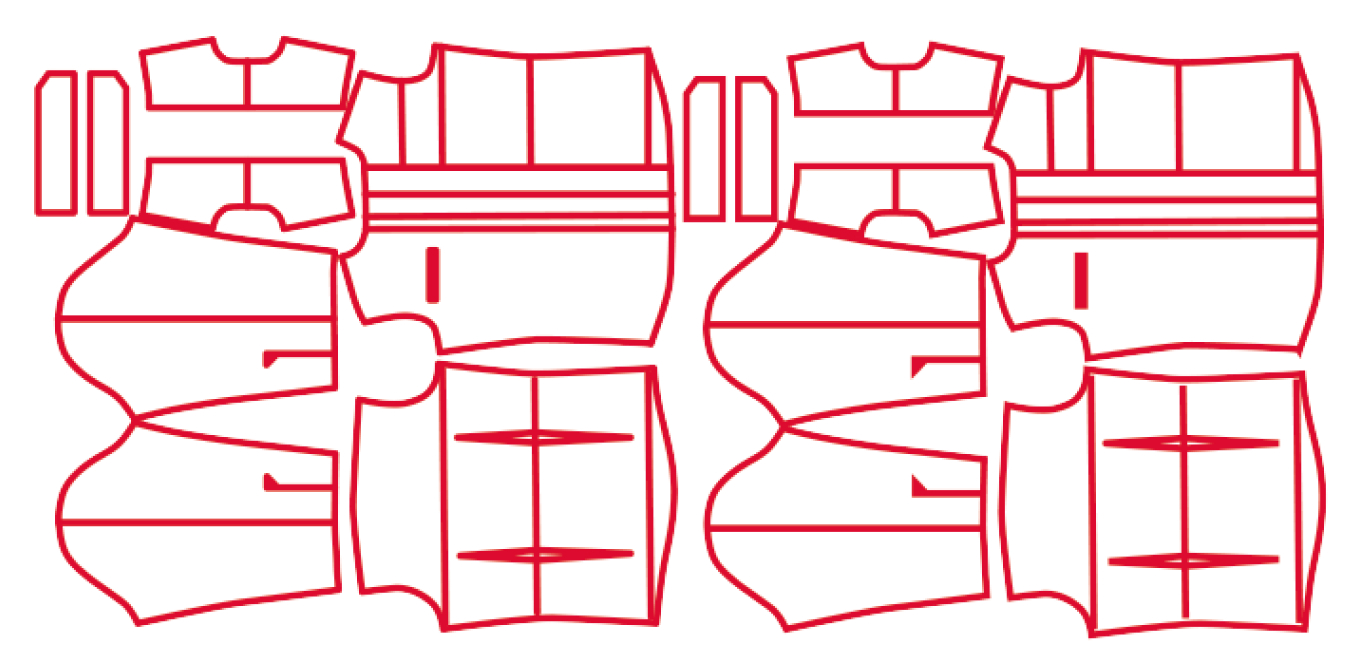

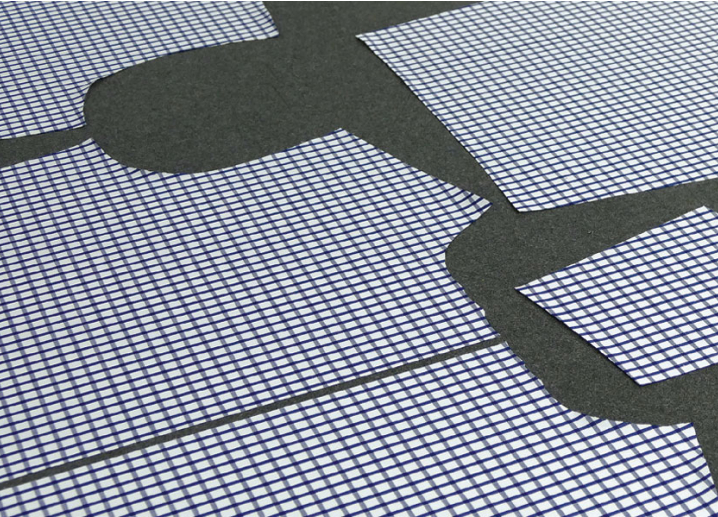

Das Schnittbild

ZEBRA erwartet als Zuschnittauftrag ein Schnittbild, in dem die Einzelteile gemäß einem durchschnittlichen Rapport des zu verarbeitenden Flachmaterials so ausgelegt sind, dass sie sich im fertigen Produkt präzise zu einem vorbestimmten Musterbild zusammenfügen. Die Datenübermittlung erfolgt über standardisierte Schnittstellenformate (AAMA, ASTM, ISO), die heute jedes moderne CAD-System zur Verfügung stellt. Die Namenskonvention der Aufträge kann, optimal genutzt, viele Systemeinstellungen bereits bei Aufruf automatisch konfigurieren. Für große Serien bietet ZEBRA die Möglichkeit, aus einem Schnittbildpool das Bild mit der größten Rapportannäherung an das jeweils vorliegende Schneidgut automatisch auszuwählen

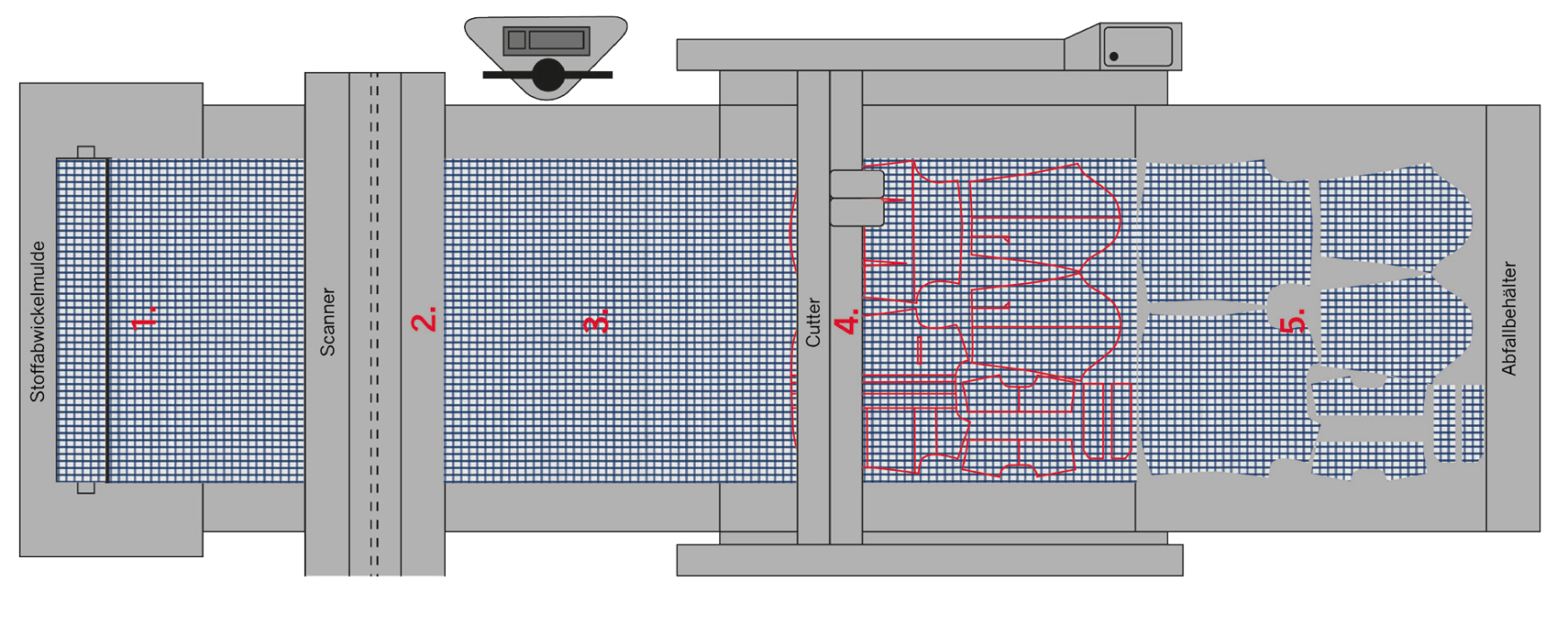

Der Fertigungsablauf

2. Material wird beim Unterlaufen des Scanners automatisch erfasst

3. Pufferzone: Das Materialbild wird interpretiert und das Schnittbild angepasst

4. Automatischer Zuschnitt des korrigierten Schnittbildes

5. Absortierbereich. Die Teileabnahme kann optional durch Software unterstützt werden.

Alle Teilprozesse verlaufen zeitparallel!